| Sommaire: |

Â

INTRODUCTION

Â

A chaque annonce d'un nouveau processeur, nous avons

toujours droit à la photo de cette fascinante galette appelée

wafer. Dans le royaume des semi-conducteurs, le silicium est

roi ! Découvert scientifiquement en 1823, le silicium (Si dans

le tableau périodique) est fabriqué à partir

de sable quartzeux (dioxyde de silicium) qu'il faut bien évidement

purifier pour obtenir le silicium extrêmement pure requis pour

les semi-conducteurs. Toutefois, le silicium sert aussi de base Ã

l'élaboration de matériaux de la vie de tout les jours

comme le verre, le cristal, ou encore la porcelaine. En chauffant

ce sable dans un four à une température proche des 1700°C

on obtient du silicium ayant un taux de pureté de l'ordre de

96% à 99%. Malgré tout, les technologies actuelles requièrent

un silicium si pur qu'il ne doit pas contenir plus d'un atome étranger

pour 10^12 atomes de silicium ! Pour parvenir à cette pureté

quasi parfaite, le silicium est dissous dans de l'acide chlorydrique

et purifié par distillations successives, on obtient alors

du trichlorosilane (aussi appelé Silicochloroforme). Ce trichlorosilane

dont le point de fusion se situe autour des 33°C seulement est

réduit à l'aide d'hydrogène jusqu'a atteindre

l'état de silicium liquide qui sera utilisé pour créer

des barres de silicium.

Ainsi, nous verrons au cours des 16 phases présentes dans cet article, la fabrication intégrale d'un wafer :

-

Les étapes 1 & 2 concernent la création des supports

-

Les étapes 3 à 12 sont les details de la création des composants du wafer

-

Puis, les étapes 13 à 16 détaillent les test et inspections des produits obtenus.

-

Enfin, nous verrons en annexe les différences entre CMOS et SOI

X86-secret ayant pour vocation de vous dévoiler, en détails de préférence, TOUS les secrets des constructeurs, nous allons aujourd’hui vous dévoiler les secrets du wafer ! Suivez le guide...

Â

PHASE 1

LA CREATION DU WAFER

Â

Le processus initial nécessite une graine cristal de silicium. C'est en fait la forme la plus minuscule d'une structure cristalline qui a toutes les facettes d'un cristal complet. Elle est le plus souvent créée artificiellement par pelletisation (technique d'agglomération à haute température) et mesure entre 1mm et 3mm.

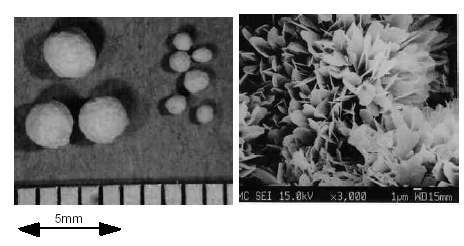

A gauche un echantillon de graines cristal et à droite une vue

au microscope de leur structure cristaline.

Â

Cette graine est plongée dans un bain de silicium liquide grâce à une tige et après que l'équilibre thermique soit atteint la cristallisation commence. On tire lentement la graine vers le haut, on obtient alors une barre de silicium. Dans le même temps, la tige et le contenant du bain sont tournés en sens opposé. La croissance cristalline étant uniforme dans tous les sens, la tige est parfaitement circulaire. La structure de cette "barre" est monocristalline (c'est à dire qu'il s'agit d'un gros morceau de silicium qui n'est qu'un seul et unique cristal et non pas tout un tas de petits cristaux agglomérés).

Â

Â

Ce processus de traction peut durer jusqu'à 24 heures et le diamètre

du cylindre obtenu sera supérieur au diamètre nécessaire.

Il sera par la suite rectifié et découpé en tranches.

Ces tranches sont appelées wafer (la traduction étant

"gaufrette" …) On pourrait comparer les impératifs

de planéité d'un wafer à un pilote d'avion qui devrait

impérativement voler à 10m de la surface de l'eau, sur une

traversée complète de l'océan Pacifique… Pour

la petite histoire le silicium est le 2eme élément le plus

abondant sur Terre et le 8eme dans l'univers…

Â

Les barres une fois refroidies...

Â

Â

Â

PHASE 2

LA CREATION DES MASQUES

Â

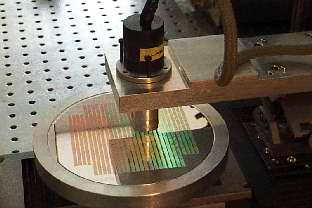

Le processus de fabrication d'un semi-conducteur est basé sur l'utilisation d'un procédé photographique complexe pour réaliser le masque de chaque couche. Selon la complexité du circuit intégré, il peut y avoir jusqu'à 24 couches ! Le masque de chaque couche est identique à un négatif photographique, il est obtenu en "taillant" au laser une couche de chrome déposé préalablement sur une plaque de quartz d'une extrême pureté. Chaque couche correspond à un schéma électronique qu'une machine interprète, convertit et reproduit en découpe laser sur la plaque de quartz chromée. Le résultat de cette opération est appelé : réticule

Inutile de préciser que l'équipement requit pour la création

des ces réticules est horriblement coûteux, sans parler du

fait que plus le nombre de transistors à "graver" sur

ces plaques augmente plus le temps de fabrication augmente ; il est Ã

noter également que pour chaque évolution de la finesse

de gravure (0,25µ, 0,13µ …) le matériel doit

évolué ou être remplacé pour être capable

de réaliser les nouveaux masques plus petits.

Â

On commence à rentrer dans le domaine du très petit...

Â

Â